Las grandes ventajas de la tecnología 3D en las soluciones de montaje automatizado – Sintaer

Aplicación de impresión 3D para cadena de montaje de coches eléctricos con una reducción de peso del 47%

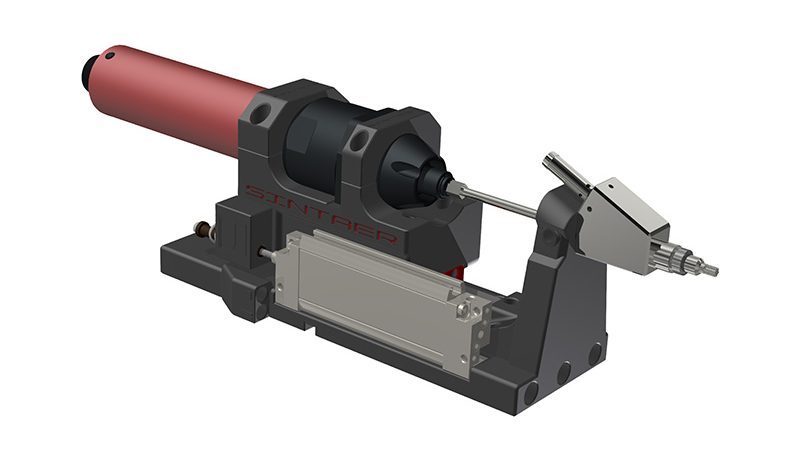

Gracias a la impresión 3D, Sintaer crea un destornillador automático y autoalimentado más resistente, ligero y económico para la cadena de producción de la empresa que diseña, fabrica y vende los coches eléctricos más famosos del mundo.

SINTAER S.L. es una empresa con sede en Martorell (Barcelona), que ofrece consultoría y soluciones técnicas necesarias en los procesos de montaje. Desde 2015, ha implementado la fabricación aditiva en sus procesos, para poder ofrecer una gama más completa de aplicaciones de ensamblaje, herramientas, plantillas, soportes y más.

Consultoría de 3DZ

La relación con 3DZ comenzó hace años, con una solicitud de información por parte de Sintaer sobre materiales flexibles y software de preparación de archivos.

Después de que los consultores de 3DZ analizaran las necesidades y peticiones de Sintaer con respecto a piezas finales, recomendaron la tecnología Figure 4 de 3D Systems, no solo por su amplia gama de materiales, sino por el software 3D Sprint ya incluido en la compra.

Otro aspecto importante en el proceso de toma de decisiones fue el volumen de impresión de la impresora y el gran número de piezas que caben en su bandeja.

Con el apoyo de 3DZ Barcelona, situado a menos de 50 minutos de las oficinas de Sintaer, encontraron una solución rápida a las necesidades concretas de aquel momento.

En la actualidad, 3DZ es el socio tecnológico de Sintaer para todo lo relacionado con la impresión 3D y participa activamente en la resolución de los retos a los que se enfrentan a diario los clientes de Sintaer.

En el caso que te contamos hoy, quien hace la petición de optimización para un montaje es la empresa de diseño y fabricación de coches eléctricos más famosa del mundo.

El reto

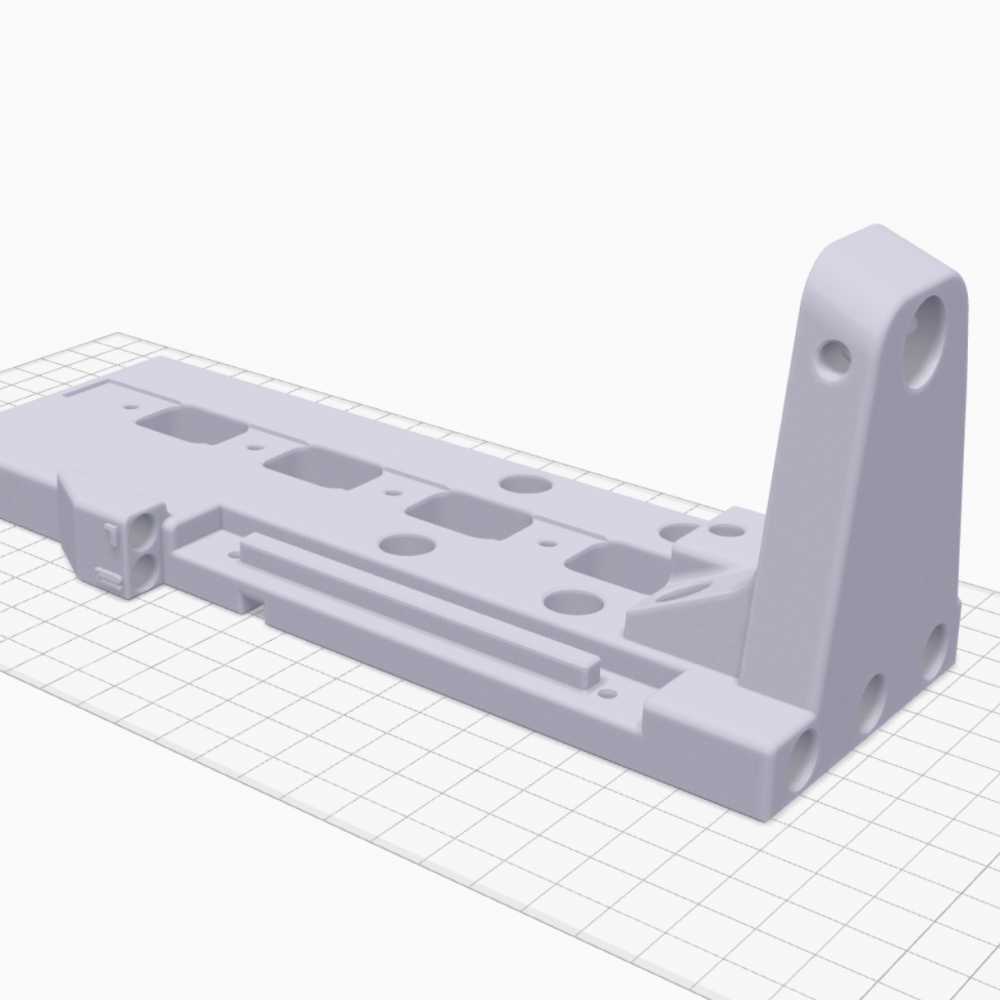

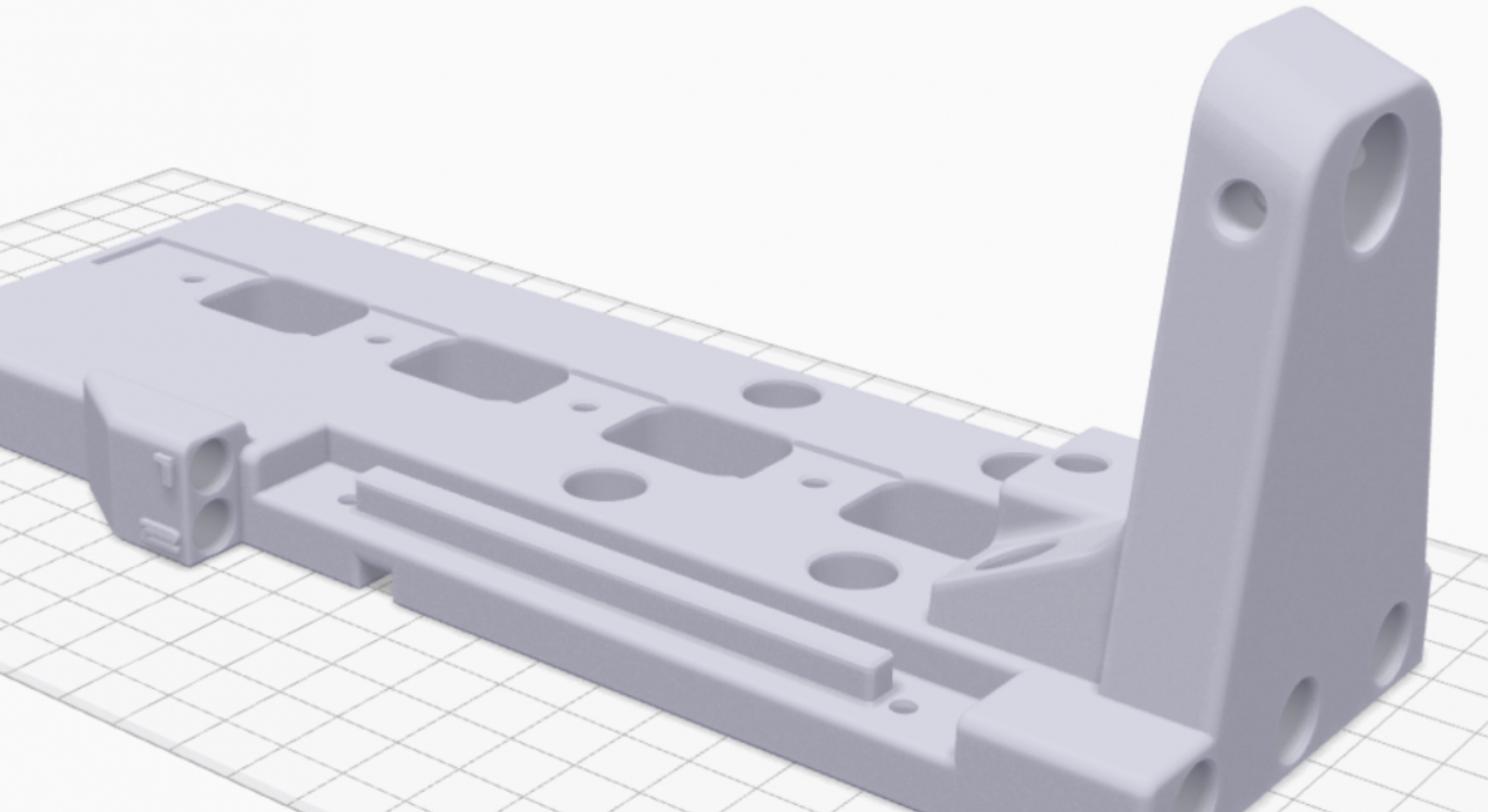

Era necesario optimizar una solución de montaje para aumentar significativamente el ahorro global de producción. Esta solución es una unidad de atornillado automática y autoalimentada para robots convencionales, que forma parte de la cadena de montaje del fabricante de coches eléctricos más famoso del mundo.

La solución

Gracias a la impresión en 3D, Sintaer reduce el peso de la aplicación y, en consecuencia, consigue un brazo robótico más ligero con una necesidad menor de potencia. Se trata de un ahorro de costes muy importante, que repercute en el ahorro en la producción de los componentes finales.

Las características de esta aplicación se presentaron en la feria Advance Factories 2022. Estos son los principales beneficios obtenidos:

- Reducción de peso de casi el 50% en todo el conjunto

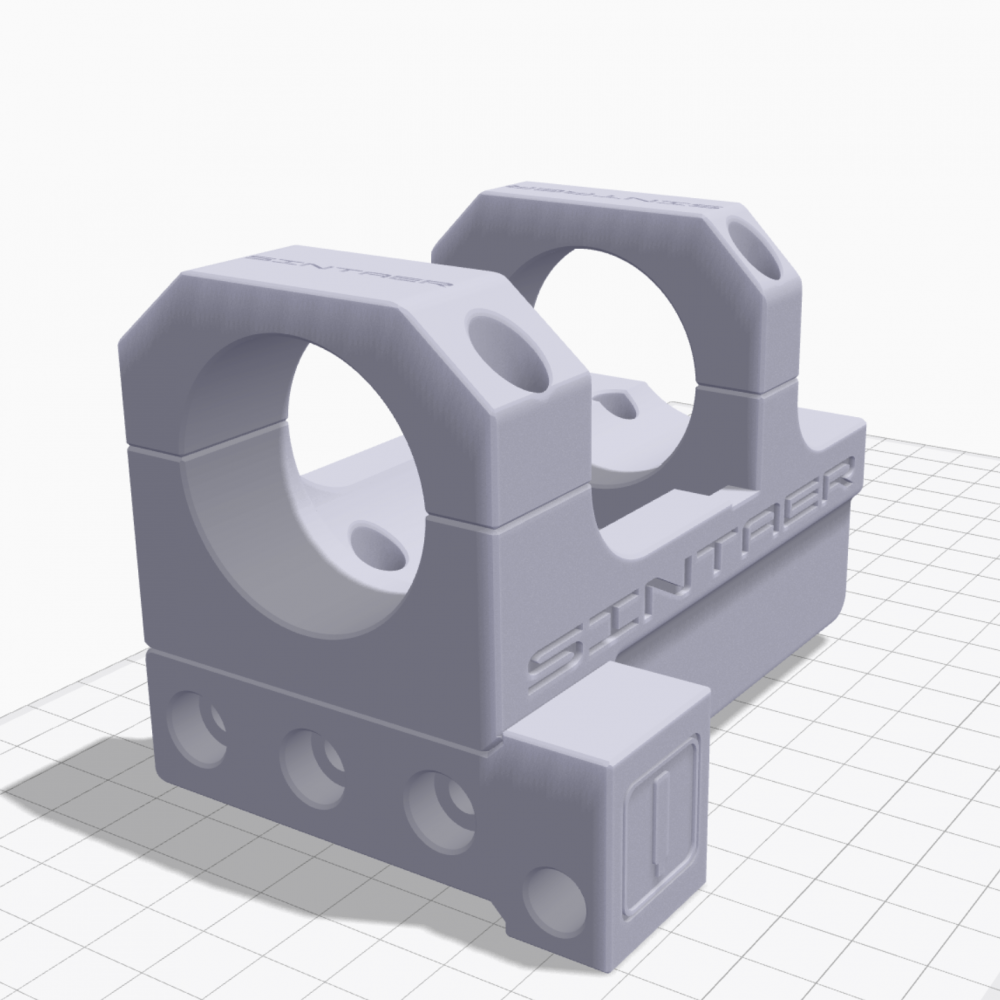

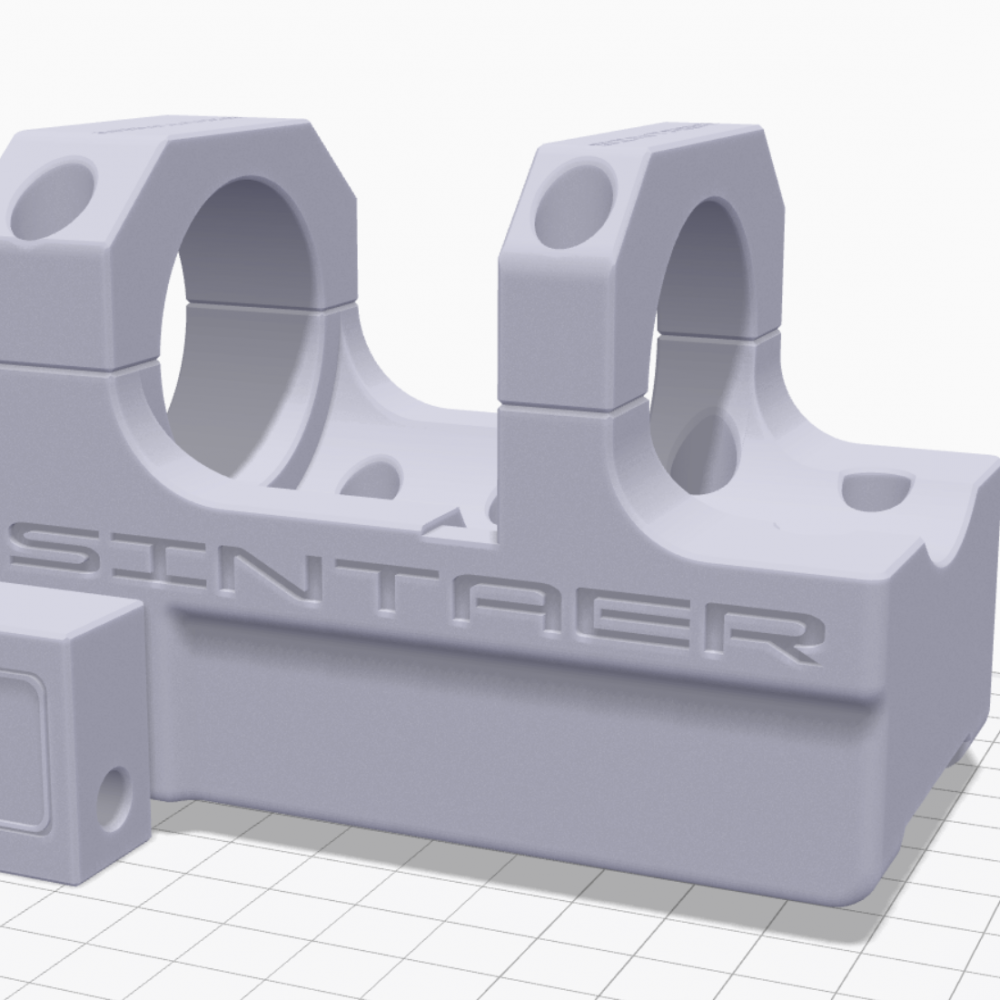

De 3,6 kg a 1,9 kg, incluido el destornillador. El cuerpo está moldeado en poliamida, debido a la resistencia y ligereza del material. Se reducen la inercia y los costes de una instalación robotizada.

- Refuerzo de fibra de carbono continua

Algunas piezas están reforzadas con fibra de carbono continua para ofrecer mayor resistencia y rigidez que el aluminio. La tecnología utilizada para estas piezas es la de la impresora de materiales compuestos Markforged Mark Two.

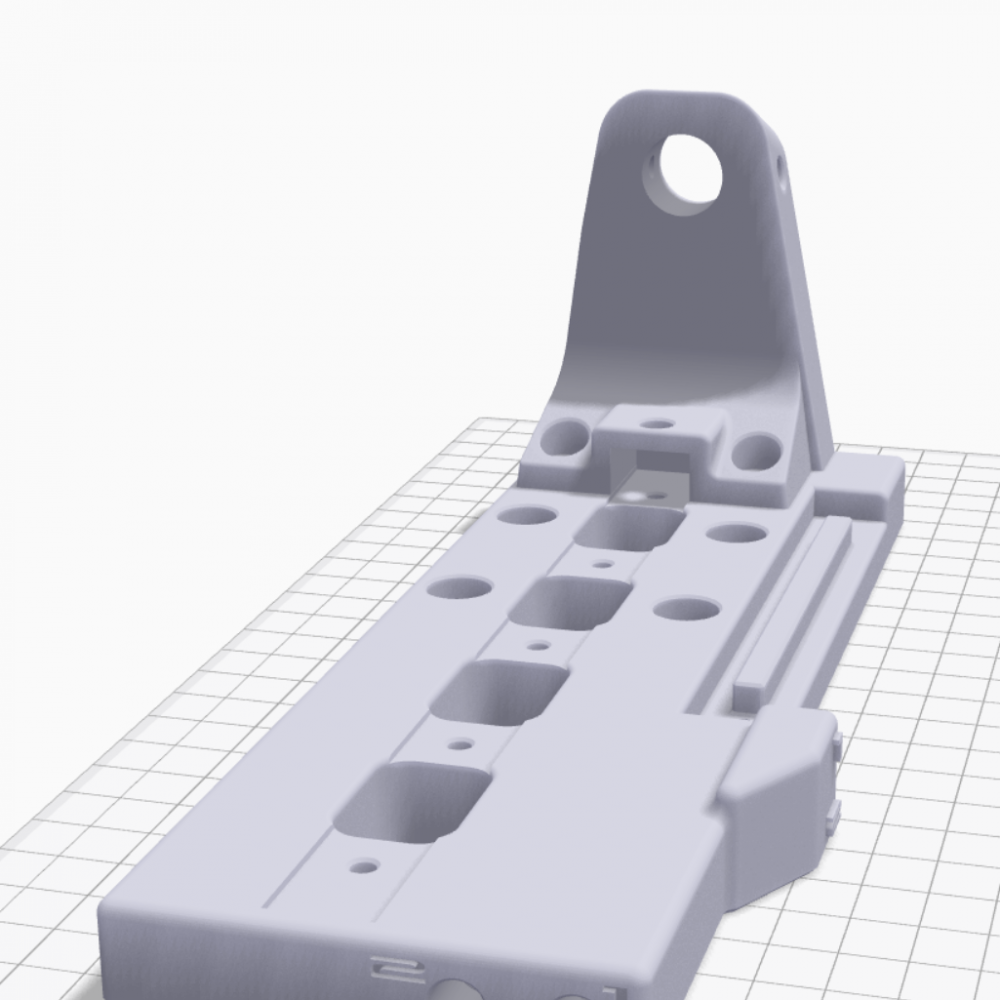

- Conductos de aire internos

La inclusión de conductos dentro de la pieza moldeada elimina los defectos de sellado y el uso de tubos y otros elementos de aire externos. Esto simplifica el montaje y el mantenimiento.

- Reducción de plazos

“La cantidad de horas necesarias para mecanizar tradicionalmente las piezas y modificar el diseño no nos permitiría cumplir el plazo exigido. Y eso, sin tener en cuenta la ventaja de los conductos internos que pueden realizarse imprimiendo la pieza en 3D. Gracias a la impresión 3D, tenemos listas todas las piezas necesarias para el montaje del destornillador STR-175R en unas 48 horas”, apunta Jan Gual, Design Leader di Sintaer. Gracias a la combinación de varias tecnologías de impresión, como Markforged y 3D Systems con la Figure 4, Sintaer puede fabricar esta unidad en un tiempo récord, así como las distintas piezas de repuesto en caso necesario.

- Grabado de referencias y códigos

La posibilidad de imprimir en 3D códigos y referencias directamente en la pieza resuelve y elimina el problema de las referencias perdidas o desgastadas. La impresión 3D también permite personalizar los logotipos y marcas de los clientes, así como cualquier otro detalle, sin que ello afecte a los costes.

Sintaer busca agilidad e independencia en la realización de sus proyectos. Es un servicio de ingeniería y lleva mucho tiempo diseñando soluciones para cadenas de montaje que utilizan piezas impresas en 3D en sus equipos, especialmente en la industria del automóvil.

“Utilizamos las impresoras constantemente, al menos 2-3 veces por semana. Al tratarse de proyectos a medida, el número de piezas a producir es bajo, por lo que el 3D está cada vez más presente como herramienta”, dice Jan Gual, Jefe de Diseño de Sintaer.

Libertad en la producción de piezas para pruebas internas, reducción de peso, reducción del tiempo de desarrollo, piezas con geometrías más complejas, son algunas de las ventajas que Sintaer puede ofrecer a sus clientes a través de la impresión 3D.