Sustitución de metales y mayor reciclabilidad para fabricar bajo demanda con impresión 3D - Liebherr y Aitiip

Aitiip es un destacado centro de investigación y desarrollo en España, que presta servicios a empresas en los sectores aeronáutico, automatización, industrial y envases. El centro es reconocido por su constantemente búsqueda de tecnologías transformadoras.

En 2022, con el objetivo de explorar integraciones de fabricación aditiva y moldeo por inyección para afrontar un reto de su cliente Liebherr, Aitiip se pone en contacto con 3DZ.

El objetivo

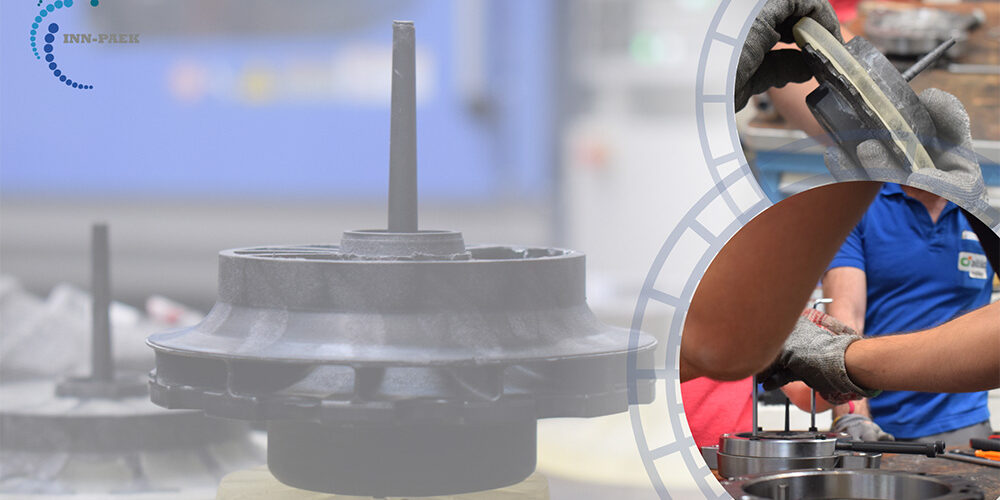

Reemplazar un impulsor metálico por un impulsor fabricado en polímero de alto rendimiento 100% reciclable, revolucionando el proceso de inyección.

Liebherr, un destacado fabricante alemán de equipos industriales, representado por su rama aeroespacial en Toulouse, ha colaborado con Aitiip para alcanzar un objetivo: reemplazar un impulsor metálico, por un impulsor fabricado en polímeros de alto rendimiento 100% reciclable, moldeado por inyección.

La auténtica ambición: desarrollar una tecnología que permita la fabricación de impulsores para los sistemas de refrigeración aeronáutica con materiales 100% reciclables.

Dos aspectos clave en el desafío que hacen que Aitiip recurra a 3DZ: por un lado el rendimiento de los polímeros elegidos, parte fundamental para la calidad final, y por otro, mantener la rentabilidad ya que algunas características de las piezas serían más económicas de realizar mediante fabricación aditiva.

Conseguir rendimiento de material PEEK reciclable para una pieza de alta complejidad

La complejidad es un factor de coste en la mayoría de los procesos de fabricación, y los fabricantes han buscado en la impresión 3D una forma de simplificar la producción de objetos de geometrías complejas. En el caso del impulsor, la complejidad del diseño se vio agravada por la ambición de sustituir el metal por PEEK reforzado con carbono, un termoplástico de alto rendimiento cuyo prototipo ya resultaba muy difícil.

En la fabricación de piezas en PEEK no es sencillo, ya que los parámetros del proceso deben controlarse estrictamente para lograr el rendimiento deseado. Liebherr trabajó con Aitiip, y Aitiip con 3DZ, para desarrollar y verificar un proceso de fabricación que cumpliera los siguientes requisitos:

➡ Proceso de fabricación de alta velocidad para reducir los costes un 30%

➡ Uso de materiales reciclables

➡ Reducir el peso en un 40%

➡ One-shot manufacturing

Integración de la FA y el moldeo por inyección

En 2022, Pablo Murillo, AITIIP Chief Business Development Officer, se encuentra en proceso de renovación del centro reformando toda la maquinaria 3d y añadiendo tecnologías transformadoras en el centro. En este contexto, es Roger Sabaté, Sales Engineer en 3DZ Barcelona, quien se pone en contacto con él para ofrecerle nuestra ayuda. El hecho de tener una buena relación desde años atrás, hace que Aitiip nos abra las puertas para empezar a trabajar. El objetivo es dar con la solución más adecuada para Liebherr de forma conjunta. El resultado de esta búsqueda: la impresora NXE 400 de Nexa 3D y las resinas xMOLD y xPEEK para utillaje impreso en 3D.

Ventajas generales:

- Sustitución de metales

- Piezas de repuesto bajo demanda gracias al moldeo por inyección de bajo volumen

- No se necesitan inversiones en utillaje metálico para la verificación temprana del rendimiento

“La calidad, la repetibilidad y la libertad que ofrecen las impresoras Nexa3D y la resina xMOLD nos han permitido crear y validar un paradigma de fabricación bajo demanda totalmente nuevo.”

CONSULTORÍA 3DZ + TECNOLOGÍA Y MATERIALES NEXA 3D

La pieza que había que fabricar era un impulsor complejo con un caso de carga desafiante. Para conseguir el rendimiento de la pieza y la velocidad de fabricación requeridos, se eligió el moldeo por inyección como método de fabricación. Sin embargo, la complejidad del impulsor sería imposible de conseguir con utillaje metálico convencional.

Para cumplir los requisitos de Liebherr, Aitiip decidió explotar al máximo las capacidades del sistema de NEXA 3D con un enfoque muy innovador:

-

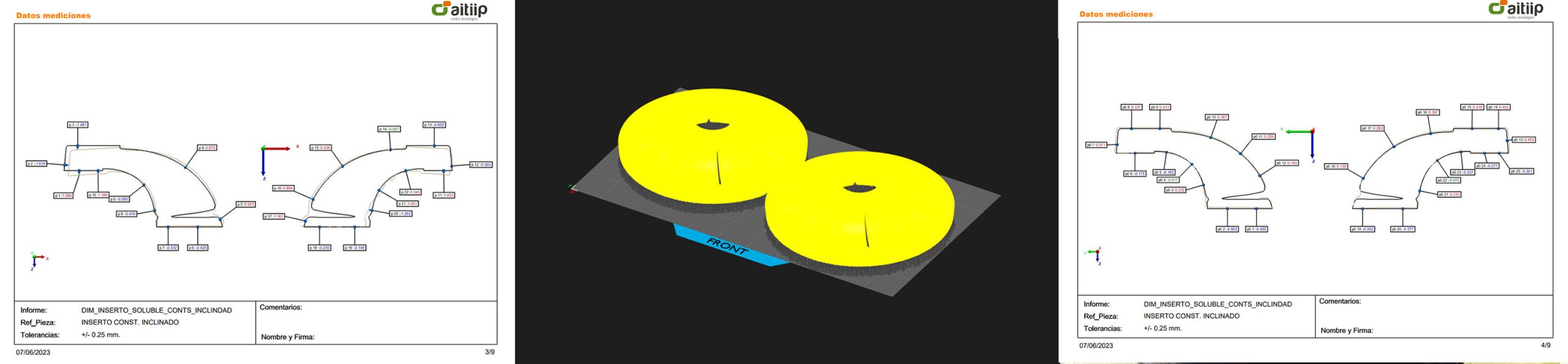

La geometría interior del cuerpo del impulsor se realizó con un único inserto Free Inyection Molding (FIM) soluble impreso en 3D en la resina de utillaje impresa Nexa3D xMOLD.

-

Una parte muy particular de la pieza se realizó con un inserto impreso en el material de Nexa3D xPEEK. Dicho inserto se monta previamente con el inserto FIM de xMOLD para garantizar una plena integración en la pieza del impulsor durante el proceso de inyección.

-

El conjunto compuesto por el inserto FIM de xMOLD impreso en 3D, más el inserto impreso en xPEEK, se montó en una cavidad del molde. A continuación, se inyectó el material PEEK reforzado con carbono para rellenar la cavidad y se disolvió el inserto FIM impreso en 3D para liberar la pieza PEEK final.

“La labor consultiva fue clave durante todo el proceso y, aún hoy en el día a día, ya que mantenemos una comunicación muy fluida y activa. El conocernos desde hace años sin duda ha sido algo que ha jugado a favor a la hora de plantear los retos. Por su parte tenían claro que no querían modalidades de suscripción y también que uno de los puntos críticos sería la elección de materiales. La propuesta final es una solución integral llave en mano que tan solo 3DZ tiene la capacidad de ofrecer en España: las impresoras 3D ultrarrápidas de Nexa 3D y las resinas de utillaje xMOLD / xPEEK.”

Moldeo por inyección bajo demanda de un impulsor complejo, habilitado y verificado

El Freeform Injection Molding (FIM), combinado con insertos de xPEEK, permitió a Aitiip cumplir con la fabricación de una pieza de sustitución de metal reciclado de alto rendimiento moldeado por inyección . Además, Aitiip pudo verificar el rendimiento de la pieza antes de tener que invertir en utillaje.

Qué hace que NEXA 3D tenga una tecnología 3D única

- Es una de las más rápidas para la creación de prototipos, preseries y pieza final (hasta 6,5 veces superiores a las de otras impresoras 3D de la misma categoría)

- Tiene una amplia gama de materiales robustos y de alto rendimiento, la versión Pro es de código abierto y compatible con varias resinas, como xPEEK, xABS y xFLEX.

- Volumen de construcción mayor que las tecnologías SLA y DLP

- Software de nueva generación y servicio predictivo

Beneficios de la solución

El uso de herramientas de resina xMOLD impresas en 3D permitió a Aitiip fabricar una serie de piezas de prueba y utilizarlas para verificar aspectos clave del diseño y el rendimiento.

El FIM ha permitido a Aitiip realizar iteraciones semanales, reduciendo en consecuencia el tiempo del proyecto y alcanzando resultados mejores y más avanzados en comparación con los procesos tradicionales de fabricación de moldes.

Además, el coste de investigación se ha reducido drásticamente, haciendo más eficiente el uso de los recursos (tiempo, coste, material y, lo que es más importante, recursos humanos) al tiempo que aumenta la libertad de diseño.

Las primeras iteraciones durante la fase de estudio, se llevaron a cabo en moldes impresos en 3D más pequeños para garantizar iteraciones lo más cortas posibles con los costes más bajos posibles. Una vez validado el diseño de la pieza y verificado su rendimiento, Aitiip procedió a implementar una cavidad metálica única que permitiera albergar las posibles modificaciones internas sin dejar de utilizar un núcleo xMOLD impreso en 3D y un inserto de xPEEK. El concepto de molde resultante cumple los requisitos del cliente conteniendo los costes de propiedad más bajos posibles y dejando la puerta abierta a la personalización.

La capacidad de probar de forma rápida y rentable varios conceptos de herramientas fue un elemento clave en el éxito final del proyecto. El complejo diseño de la pieza, combinado con el complejo procesamiento del PEEK aditivado con carbono, y con el reto añadido de integrar un inserto de xPEEK impreso en 3D en una pieza moldeada por inyección, habría hecho que este proyecto fuera muy difícil y costoso de realizar con utillaje metálico convencional: cada iteración implica una inversión nueva y un tiempo que, a su vez, implica un desfase temporal en la consecución del proyecto.

Sustitución de metales, mayor reciclabilidad

Los fabricantes de piezas aeroespaciales se enfrentan a rigurosos requisitos de calidad de las piezas, y el aligeramiento de peso es siempre un objetivo. Además, los fabricantes buscan formas de aumentar la aplicación de materiales reciclables al final de su vida útil.

Liebherr quería explorar una alternativa más ligera al metal que se utilizaba en la fabricación de un impulsor en polímeros de alto rendimiento, y colaboró con Aitiip para desarrollar y verificar un diseño de pieza y un proceso de fabricación que permitiera a Liebherr migrar del metal al polímero reciclable.

Al completar con éxito este proyecto, Aitiip proporcionó a Liebherr los siguientes resultados clave:

- Un protocolo verificado para la fabricación de una pieza de repuesto específica que permite a Liebherr reducir costes, plazos de entrega y vulnerabilidades en la cadena de suministro.

- Un estudio de referencia que demuestra el rendimiento alcanzable con nuevos conceptos de herramientas de moldeado por inyección impresas en 3D y nuevas resinas para impresoras 3D.

- Un modelo de referencia para el desarrollo de productos de gran variedad y bajo volumen, la ampliación y el servicio posventa basado en una plataforma de fabricación bajo demanda, como alternativa a los paradigmas de la cadena de suministro en stock.

El futuro

Hablar del futuro de Aitiip es hablar del “ahora” ya que en su constante afán de innovación y búsqueda de nuevas soluciones tecnológicas, han adquirido también la impresora de Sinterizado Selectivo por Láser (SLS) Fuse 1+ 30w de Formlabs.

Con Fuse 1+ 30W van a poder producir piezas funcionales de alto rendimiento en horas en lugar de días. Además, la nueva opción de depósito de nitrógeno crea un entorno de gas inerte durante el proceso de impresión y elimina el oxígeno no deseado del entorno de sinterización haciendo que las piezas sean son menos frágiles y más dúctiles. Esto da lugar a mejores piezas de uso final, especialmente para las industrias en las que la robustez es fundamental, como la automotriz y la aeroespacial.

Te lo cuentan en primera persona

Idioma 🇬🇧

3DZ, tu partner experto

En 3DZ somos distribuidores de las mejores marcas de impresoras de diferentes tecnologías: esto nos permite ofrecer a las empresas el apoyo en la elección de la solución que realmente se adapte a sus necesidades. ¿Quieres compartir tus necesidades con uno de nuestros expertos en impresión 3D?

Ponte en contacto con nosotros para concertar una cita.