7 ventajas estratégicas de la impresión 3D en la automatización de sistemas de final de línea como el embalaje y paletizado. El caso de TMG

Piezas personalizadas con mayor rapidez para mejorar la velocidad de respuesta y aumentar la satisfacción de los clientes

La empresa

TMG impianti es un cliente de 3DZ que diseña y fabrica desde hace más de 45 años soluciones personalizadas de automatización end-to-line para diversos sectores.

La maquinaria que fabrican permite recoger productos acabados y colocarlos en palés o cajas de cartón para moverlos y apilarlos más fácilmente en los almacenes. Al automatizar esta actividad, que antes se realizaba manualmente, se puede acelerar considerablemente el proceso de manipulación y embalaje de los productos. Las máquinas de TMG se adaptan fácilmente a las características del producto que se va a manipular. El hecho de que TMG trabaje para la automatización de numerosos sectores le ha permitido conocer de cerca las demandas y necesidades específicas de diversas industrias.

Conseguir piezas a medida en el menor tiempo posible

La elevada y creciente variabilidad de los productos que hay que manipular en plazos cada vez más cortos ha llevado a TMG a la necesidad de buscar soluciones diferentes para seguir satisfaciendo a sus clientes.

“Producimos bajo pedido y, para satisfacer las demandas de nuestros clientes. Por este motivo nos hemos visto obligados a modificar nuestra metodología de diseño y a explorar nuevas formas de producción. Somos socio proveedor oficial de algunas multinacionales de nuestro sector y teníamos peticiones a las que ya no podíamos responder con las técnicas tradicionales, sobre todo por la flexibilidad y rapidez que se nos exigía”.

“Tenemos 45 años de historia y 1000 instalaciones de plantas. El nuestro es un activo duradero con una vida media de 20-25 años. Hacemos el diseño, la programación y todo esto se gestiona internamente”.

“Ser capaces de ofrecer componentes de maquinaria personalizados en el menor tiempo posible para hacer frente a la gran variabilidad de objetos a manipular se ha convertido en una necesidad”, afirma Andrea Dolzan, COO, Director de Operaciones de TMG. Por tanto, para TMG era necesario reducir tanto el tiempo de creación de prototipos como el tiempo de producción real de la pieza final.

“Durante el periodo Covid, otra demanda especialmente importante fue la de piezas de repuesto para maquinaria, dado lo impredecible de los plazos de la cadena de suministro tradicional”.

TMG también necesitaba:

- Poder diseñar y realizar geometrías muy complejas

- Simplificar elementos de varias piezas

- Reducir el peso de las piezas móviles para mejorar el rendimiento de la automatización

Impresión 3D con refuerzo de fibra

Ante estas necesidades, TMG comenzó a plantearse la integración de la fabricación tradicional con el uso de la impresión 3D. En 2019, inició su andadura en el mundo de la fabricación aditiva explorando nuevas tecnologías de fabricación.

A principios de 2020, TMG recurre a 3DZ para que se fabriquen los primeros prototipos impresos en 3D y, posteriormente, se prueben. A partir de la segunda mitad del año, ya comienza a instalar piezas impresas en 3D como elementos de uso final en sus plantas de automatización.

En 2021 y gracias a la consultoría de 3DZ, decidió internalizar la impresión 3D con la impresora X7 de Markforged de tecnología de impresión por hilo CFR. El siguiente paso fue que 3DZ se encargara de la instalación de la máquina y de la formación del personal.

El punto fuerte de la impresora X7 de Markforged es su capacidad para imprimir componentes reforzados con fibra de carbono continua, Kevlar, fibra de vidrio y fibra de vidrio de alta temperatura. El uso de estas fibras ofrece la posibilidad de obtener piezas tan resistentes como las de aluminio pero con un peso mucho menor.

TMG fabrica equipos que deben manipular piezas incluso pesadas, y muchos componentes están expuestos y no debajo de la carrocería. Por tanto, necesitaba proporcionar a sus clientes piezas que fueran extremadamente robustas pero también estéticamente agradables. Una de las principales características de la tecnología de impresión CFR es que puede producir componentes con refuerzo de fibra continua para conseguir piezas que no sólo tengan una estructura muy resistente, sino también una muy buena calidad superficial. Por tanto, la impresora X7 era la opción más adecuada.

En vista de los numerosos beneficios obtenidos con la introducción de la impresión 3D en la empresa, en 2023 TMG decidió ampliar aún más su potencial de producción en Fabricación Aditiva, creando una nueva área dedicada a la impresión 3D interna y, como una de las primeras en Italia, introduciendo la nueva impresora FX20 de Markforged. La FX20 es la impresora más potente, rápida y sofisticada con tecnología de hilo CFR.

En TMG, esta impresora, capaz de producir piezas grandes y duraderas, se utiliza para pasar cada vez más rápido del prototipo a la pieza de uso final en la máquina y para hacer “sustitución de metal”, es decir, sustituir las piezas de metal o aluminio de sus plantas por componentes de plástico más ligeros.

La compra de esta nueva impresora forma parte de un nuevo proyecto de mayor envergadura: aumentar considerablemente la producción de componentes finales y utilizar las impresoras las 24 horas del día. Con la capacidad de imprimir piezas de gran tamaño, TMG también planea rediseñar no sólo el componente individual, sino varios elementos de su maquinaria.

Por qué 3DZ

“3DZ nos orientó en la elección de la tecnología adecuada, nos apoyó en la realización de pruebas para comprender la eficacia de las piezas producidas mediante impresión 3D”, afirma Dolzan. “Más tarde, tras la llegada de la impresora, 3DZ nos proporcionó una serie de cursos sobre diseño y nos enseñó a rediseñar una pieza de forma óptima para la impresión 3D: el diseño ad-hoc nos permitió reducir aún más el material de desecho, los plazos de entrega y los costes de producción de las piezas. Mejorar la velocidad de respuesta a las peticiones de nuestros clientes nos ha permitido conseguir algunos pedidos muy importantes“, afirma.

“Tener cerca una oficina de 3DZ es esencial para poder confrontarnos en cualquier momento y poder intervenir ante cualquier necesidad. Además, 3DZ también nos apoya con su servicio de asistencia técnica certificada“.

LAS 7 VENTAJAS DE IMPLANTAR LA IMPRESIÓN 3D

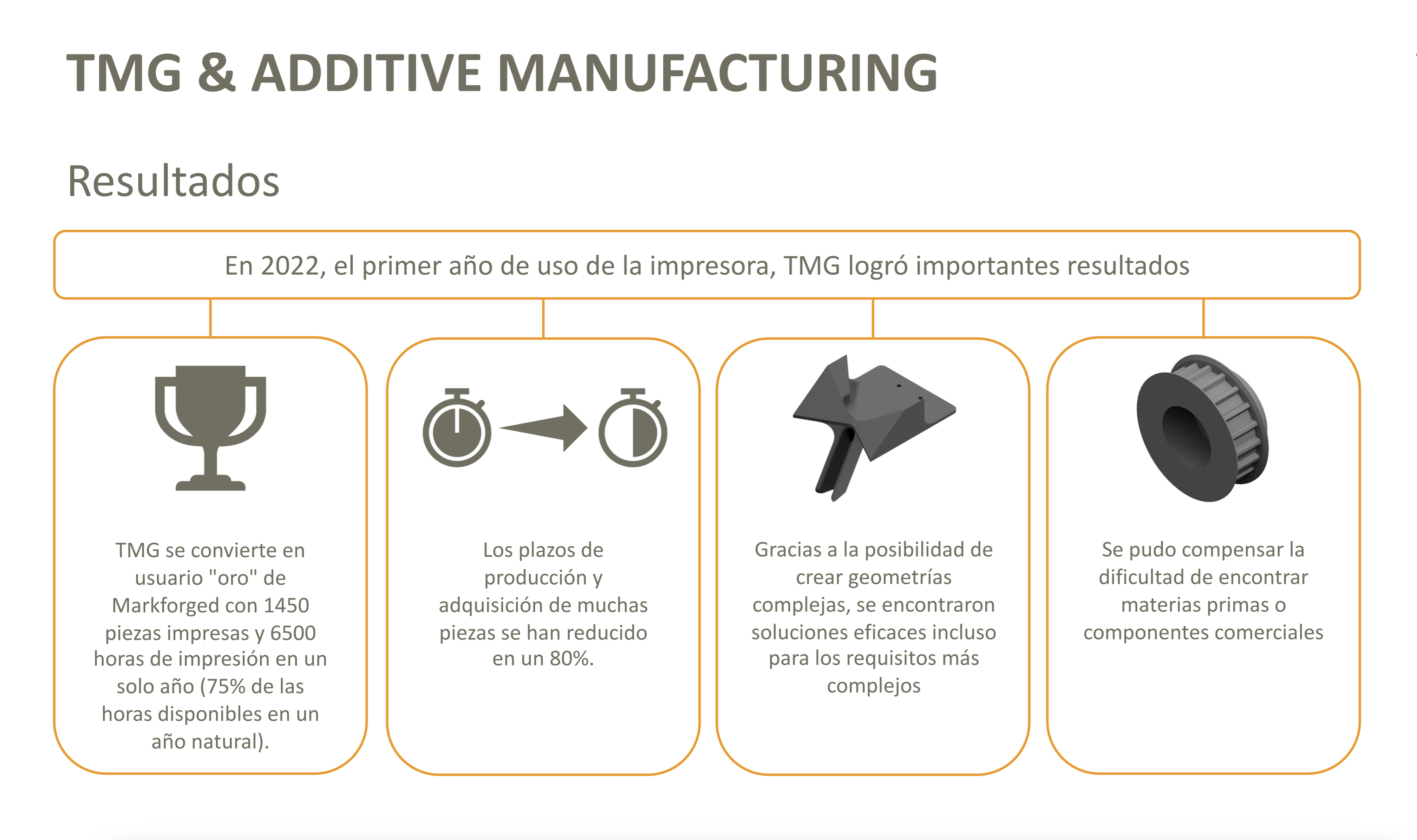

Desde la introducción de la fabricación aditiva en TMG, el balance de la utilización de las impresoras y los logros obtenidos es extremadamente positivo:

𝟭. MÁXIMA PRODUCTIVIDAD

En sólo un año, la impresora X7 fabricó 1450 piezas e imprimió 6500 horas. Esto supone el 75% de las horas disponibles en un año natural: TMG es un ejemplo de utilización de la impresora 3D para la producción continua de piezas.

𝟮. DEL PROTOTIPO A LA PIEZA FINAL

Pasar de la idea inicial de utilizar la impresión 3D para crear prototipos a utilizar ese prototipo directamente en la producción fue una transición muy rápida.

𝟯. REDUCCIÓN DEL TIEMPO DE PRODUCCIÓN (-𝟴𝟬%)

“Hemos pasado de dibujar una botella a mano y hacer prototipos con cartón, con resultados no del todo exactas, a tener una pieza impresa en 3D lista para probar en unos minutos y que, si se valida, podemos enviar directamente a producción. Disponer de una impresora 3D en la empresa ha permitido reducir considerablemente los plazos de producción: el tiempo de muchas piezas se ha reducido en un 80%.

𝟰. INDEPENDENCIA DE PROVEEDORES EXTERNOS

La impresión 3D ha permitido a TMG superar las dificultades asociadas a los largos plazos de entrega y aprovisionamiento de materias primas en los últimos años y la falta de disponibilidad o el retraso en la entrega de los proveedores de determinados componentes mecánicos. Por ejemplo, diseñó una polea que no se podía encontrar en el mercado y luego la imprimió y produjo internamente mediante fabricación aditiva.

𝟱. POSIBILIDAD DE REALIZAR GEOMETRÍA COMPLEJA

La gran variabilidad de los productos manipulados por las máquinas TMG no permitía a las tecnologías tradicionales conseguir mecanismos que garantizaran un agarre adecuado.

La impresión 3D demostró ser mucho más versátil, lo que permitió a TMG crear geometrías complejas y encontrar soluciones eficaces incluso para los requisitos más complejos.

𝟲. SIMPLICIDAD DE LOS ELEMENTOS COMPUESTOS

TMG sustituyó elementos que antes estaban formados por 4-5 piezas separadas, que se compraban a proveedores externos y se montaban con distintos procesos.

Rediseñar una pieza compleja para convertirla en un único elemento hace posible:

– reducir los códigos de barras que hay que gestionar

– eliminar las operaciones de montaje liberando mano de obra

– simplificar todos los procesos tanto en el departamento de compras como en el de logística.

𝟳. REDUCCIÓN DEL PESO Y EL CONSUMO

Gracias a los materiales de impresión, extremadamente resistentes pero más ligeros, TMG ha podido reducir entre un 30% y un 50% el peso del equipo de agarre.

Esto también ha permitido reducir la potencia instalada manteniendo la productividad.

FUTURO

“Creemos firmemente en el potencial de la impresión 3D y estamos convencidos de que la Fabricación Aditiva es la tecnología del futuro que sustituirá en gran medida a las tecnologías de fabricación más comunes.

Otro aspecto muy importante para nosotros es la sostenibilidad, de la que la Fabricación Aditiva es sinónimo, dada la escasa cantidad de energía utilizada en el proceso y la ausencia de material de desecho”, concluye Dolzan

3DZ, un socio experto

En 3DZ somos distribuidores de las mejores marcas de impresión y escaneado 3D con más de una década de experiencia. Acompañamos a las empresas en la elección de la mejor tecnología 3D para sus necesidades específicas.

Contacta con nosotros, nuestro equipo está a tu disposición.