Diseñador Sven Götti

“Nos enfrentamos a un gran reto: queríamos teñir las gafas impresas en 3D en cualquier color de nuestra elección”, estas fueron las palabras de Sven Götti, CEO de Götti, el mayor fabricante suizo de gafas que combina la precisión artesanal y la innovación constante.

Desde su creación, Götti se ha centrado en la innovación, la calidad y la continuidad. Todos los modelos han sido diseñados bajo la dirección de Sven Götti durante más de 25 años. En la actualidad, Götti suministra a distribuidores especializados seleccionados en más de 40 países.

La estética, el espíritu, los materiales, las soluciones mecánicas refinadas y la posibilidad de impresión 3D, son la fórmula para la fabricación de gafas únicas. Una demostración inconfundible de seguridad, estilo, calidad y sutileza.

Además de una amplia gama de monturas de acetato y titanio ultraligeras, la colección “Dimension” de Götti incluye gafas impresas en 3D.

Nuevas tecnologías para altas exigencias: las nuevas gafas 3D

El gran reto de Götti comenzó en el 2014. En ese momento, la empresa lanzó por primera vez un proyecto de gafas deportivas con tecnología de impresión 3D. Desde el principio quedó claro que el uso de esta tecnología aportaba muchas ventajas, entre ellas la flexibilidad y la ligereza del material.

A pesar de los grandes resultados obtenidos inmediatamente con la impresión en 3D, en aquel momento no había ninguna solución de tintura industrial que pudiera satisfacer las demandas del fabricante de gafas de color personalizadas. Además de los requisitos individuales que debían cumplirse, se trataba más bien de encontrar materiales que no irritaran la piel y estuvieran libres de alergénicos.

Las necesidades de acabado eran exigentes desde el principio y los desarrolladores no pudieron encontrar una solución. Después de una larga búsqueda, Götti finalmente se encontró con DyeMansion.

El fabricante de gafas encuentra la respuesta en la asociación con DyeMansion

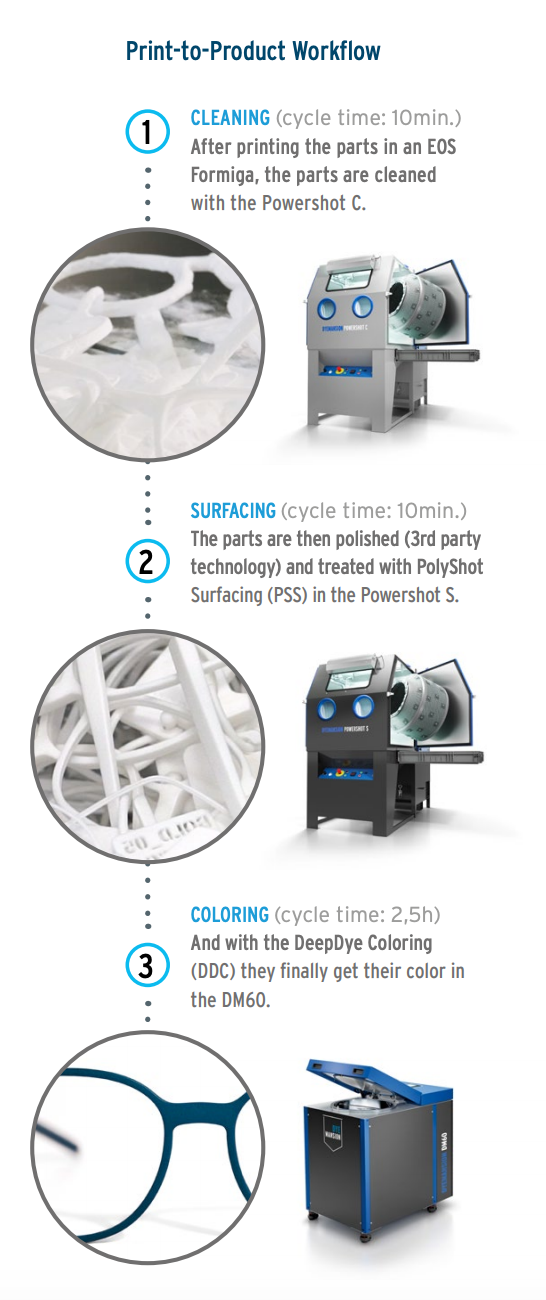

La exitosa implementación del flujo de trabajo de impresión a producto de DyeMansion consiste en los sistemas de arenado Powershot C y Powershot S. El sistema de tintura DM60 consigue un acabado superficial ideal para las monturas y una coloración homogénea y reproducible, lo que da lugar a una colección de gafas que se pueden comercializar con la impresión en 3D.

Desde la pieza en bruto impresa en 3D hasta el producto de alto valor:

El acabado perfecto para la superficie de los marcos se consigue mediante la combinación del lijado y del PolyShot Surfacing de Dye-Mansion con el Powershot S.

Después de producir las partes individuales del vidrio en una EOS Formiga, el polvo se elimina primero con el DyeMansion Powershot C (1), luego se pule, se trata con el PolyShot Surfacing (PSS) en el Powershot S (2) y finalmente se tiñe con el proceso DeepDye Coloring (DDC) en el DM60 (3). Para lograr el aspecto brillante deseado, las piezas se tratan de nuevo en el Powershot S con PolyShot Surfacing. Después se montan las piezas individuales de la montura y las varillas, se colocan las lentes y se embalan las gafas para su envío.

“La colección Dimension impresa en 3D fue muy bien recibida por los clientes finales. No sólo por los colores atractivos y de moda, sino también por la ligereza y flexibilidad del material, que garantiza un alto nivel de confort”, dice Sven después de que los productos se comercializaran gracias a la posibilidad de tener gafas exclusivas para los consumidores.

Las nuevas gafas 3D

Las ventajas de la impresión 3D y la tecnología de DyeMansion para el fabricante de gafas Götti y sus clientes han sido:

- MÁXIMA PERSONALIZACIÓN

- COLORES DE DISEÑO EXCLUSIVO

- COMPATIBILIDAD DE LA PIEL Y RESISTENCIA A LA LUZ

- DISEÑO EXCEPCIONAL

- CICLOS DE INNOVACIÓN

Nuevos proyectos son posibles gracias al uso de la tecnología de impresión 3D y DyeMansion. Los modelos se pueden diseñar sin tener que considerar las variaciones del material, como la abrasión o la aplicación de pintura. Götti es capaz de responder más rápidamente a las necesidades del mercado y a las tendencias cambiantes. En comparación con los métodos de producción convencionales, los diseños de modelos se pueden adaptar, probar y producir rápidamente en condiciones reales, según sea necesario.