300.000 ciclos de producción impresos en 3D. La experiencia de Eureka

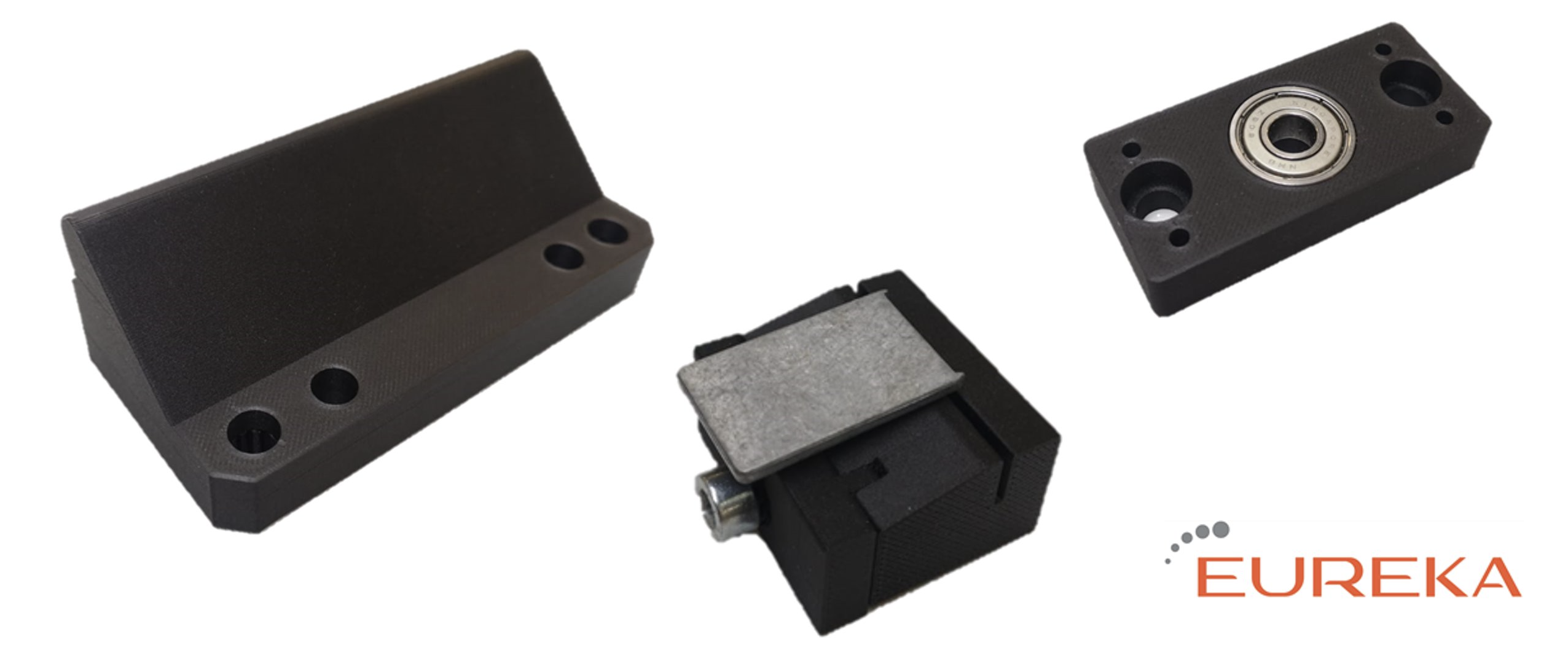

Este fabricante de componentes para muebles, fabrica tanto prototipos como equipos a medida impresos en 3D, lo que reduce el tiempo y los costes en un 93%.

La empresa

Eureka S.r.l. es una empresa que fabrica una amplia gama de tiradores y accesorios en aleaciones de aluminio y zamak para el sector del mueble de gran volumen.

Para Eureka, la relación de colaboración con el cliente es fundamental: cuentan con un departamento interno dedicado a la fabricación de prototipos de sus productos para que el cliente los revise antes de la producción final.

La necesidad

Para gestionar los volúmenes de producción y la demanda de nuevos prototipos, Eureka se dotó internamente de varias instalaciones para mecanizado CNC. Pero los pasos necesarios para iniciar la producción de un nuevo componente eran numerosos.

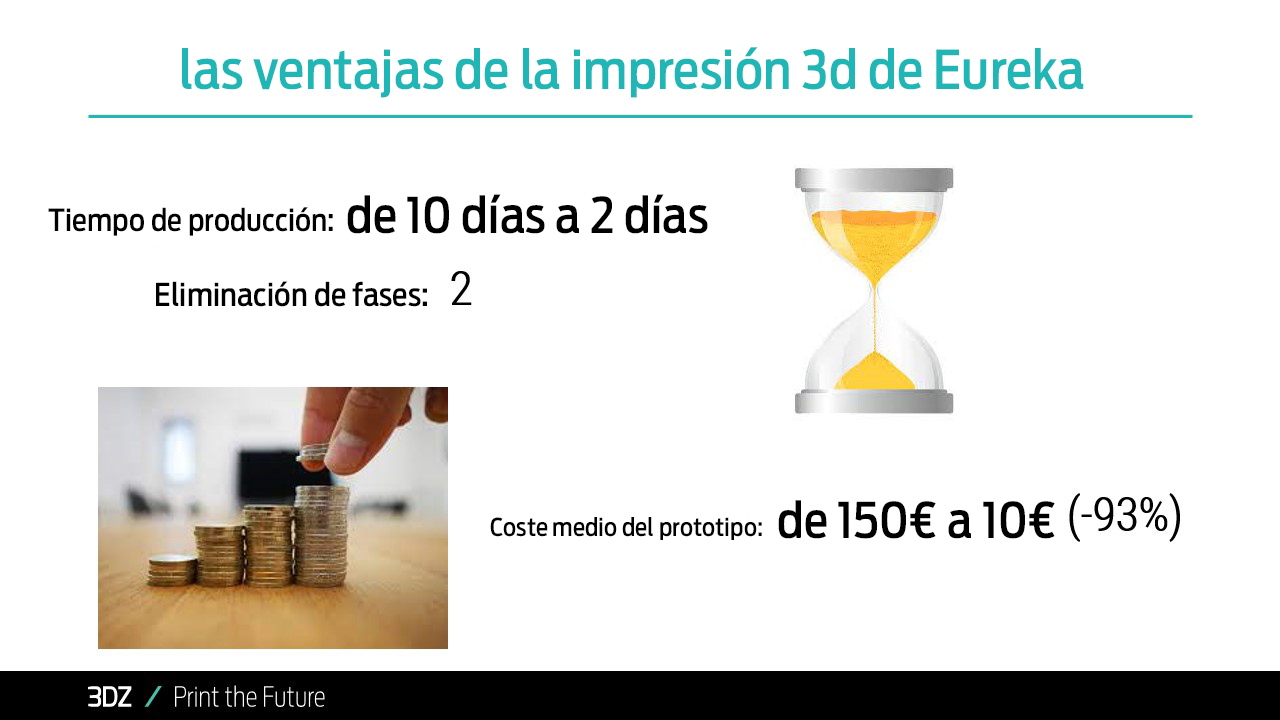

Debido a los múltiples pasos necesarios, el proceso se demoraba unos diez días laborables con un coste medio de 150 euros para los prototipos, teniendo en cuenta las horas de trabajo de los operarios, los costes de las materias primas y el 70% de desperdicio de material de partida debido a la producción sustractiva.

Antes, todo empezaba con una llamada del cliente en la que informaba de los requisitos específicos que necesitaba el nuevo prototipo.

Después, toda la información se transmitía al diseñador, que realizaba el prototipo inicial. Éste pasaba al diseñador CAM, que preparaba la trayectoria de máquina necesaria para los sistemas CNC.

Por último, la fresadora se encargaba de mecanizar el bloque de aluminio hasta que el prototipo en bruto quedaba pulido, bruñido y pintado.

Por tanto, era necesario reducir drásticamente no sólo el tiempo necesario para la creación de prototipos, sino también los equipos dedicados al uso interno en las fases de producción.

La solución

La introducción de la impresión en 3D fue el punto de inflexión.

La relación con 3DZ comenzó tras un encuentro en una feria; un operario técnico de Eureka tuvo la oportunidad de ver de primera mano las impresoras 3D de la gama de productos de 3DZ y decidió solicitar una consultoría técnica sobre las capacidades de las impresoras.

3DZ desempeñó un papel clave en el análisis de las distintas tecnologías del mercado de la impresión 3D, lo que permitió a Eureka elegir con conocimiento de causa las diferencias entre las distintas impresoras y los distintos materiales disponibles para satisfacer mejor sus exigencias de calidad estética y robustez de las piezas.

Se dio un paso más involucrando al jefe de compras, Giovanni Covre, que pudo hacer una comparación económica vs fabricación tradicional.

Se eligió la tecnología de Markforged por su gama de filamentos técnicos y la posibilidad de reforzar internamente los componentes con fibras continuas. Las características de la impresora Mark Two la hacen perfectamente capaz no sólo de producir prototipos de gran calidad estética y formas complejas, como socavados difíciles de realizar con las máquinas CNC tradicionales, sino también de producir equipos mecánicos robustos y fiables. Los filamentos mecánicos específicos que ofrece Markforged son mecánica y químicamente resistentes para soportar los aceites y tensiones presentes en el mecanizado mecánico clásico.

En el caso de Eureka, las herramientas de fabricación aditiva ya se han utilizado en centros de mecanizado para más de 300.000 series de producción.

Ventajas de introducir la impresión 3D

- Gracias a la fabricación aditiva, el tiempo de procesamiento se redujo de 10 días a sólo 2 días laborables.

- Eureka se ha beneficiado de una reducción del 93% en los costes de prototipos, que han pasado de 150 a 10 euros.

- Hoy en día, Eureka evita tener que dedicar 3 departamentos al mecanizado de piezas. El diseñador ya no tiene que recurrir a otras personas antes de imprimir el componente. La propia impresora fabrica las piezas.

- Eureka ha decidido agilizar aún más el trabajo de sus operarios produciendo toda una serie de plantillas, plantillas y poses para realizar las formas de sus mangos sin tener que obtener estas herramientas del exterior.

- El moldeo de materiales compuestos ofrece la posibilidad de fabricar herramientas y sistemas de agarre de plástico que no desgastan la pieza final.

El apoyo de 3DZ

Giovanni Covre afirma: “La relación que se ha establecido con 3DZ va más allá de una simple relación cliente-proveedor, ya que siguen apoyándonos en nuestra evolución interna, asesorando a los diseñadores sobre las nuevas necesidades que surgen al haber aprendido a desarrollar componentes de forma aditiva“.

El personal interno de Eureka también ha recibido recientemente formación avanzada en impresión 3D de materiales compuestos.

En concreto, según Covre: “El equipo de 3DZ sigue al cliente incluso después de venderle la impresora y esto es un gran punto fuerte, no se limitan a vender la impresora sino que la relación continúa y se consolida con el tiempo.”

3DZ acompaña a las empresas en la incorporación de la impresión 3D: tras un cuidadoso análisis de las necesidades específicas de la empresa, nuestros expertos en impresión 3D recomiendan la tecnología y los materiales de impresión que mejor satisfacen los requisitos. ¿Quieres presentarnos tu solicitud? Solicita una consultoría sin compromiso.