BWT Alpine F1® Team a toda velocidad con la impresión 3D

El equipo de Fórmula 1 acelera el desarrollo de prototipos funcionales: sólo 90 minutos para fabricar moldes de inyección 3D

BWT Alpine es un equipo especializado en la construcción de coches de carreras para la Fórmula 1 y supervisa la producción de todas las piezas que componen sus coches, desde la creación de prototipos hasta las pruebas en pista, pasando por el desarrollo de nuevos diseños.

Entre un campeonato y el siguiente, el equipo de I+D sólo dispone de unos meses para llevar a cabo el estudio de nuevos componentes, por lo que era necesario encontrar un método para aumentar la velocidad del proceso de pruebas de componentes individuales.

BWT Alpine tiene que desarrollar y probar muy rápidamente un gran número de variantes diferentes de componentes, primero en el túnel de viento y luego en la pista de carreras, ensamblando sólo aquellos que den los mejores resultados. Los pocos meses que transcurren entre el final de un campeonato y el comienzo del siguiente son un verdadero reto. En este breve intervalo, los ingenieros de BWT Alpine tienen que poner a prueba todos los elementos nuevos. Por lo tanto, es indispensable disponer de un sistema fiable para obtener los componentes que necesitan en plazos cada vez más cortos.

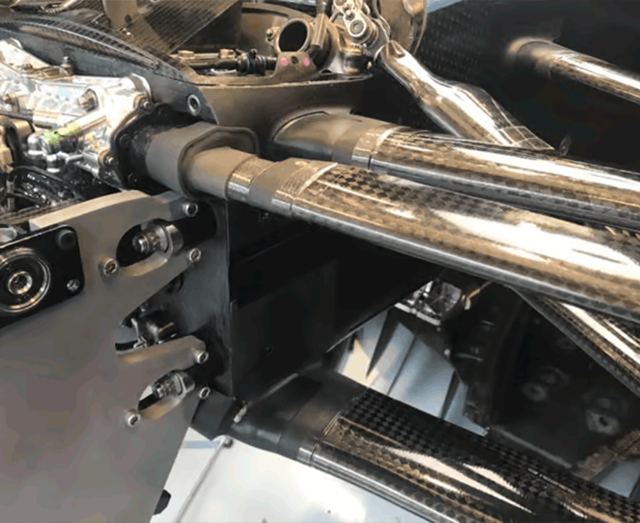

En particular, la búsqueda de nuevos métodos de producción se centró en los fuelles blandos de material de silicona y poliuretano que se montan en los coches de carreras. Estos elementos están sometidos a importantes tensiones durante su uso, por lo que deben cumplir estrictas características de resistencia y rendimiento antes de ser probados sobre el terreno.

En el pasado, la única forma de obtener componentes inyectados era fabricar un molde de inyección con un centro de mecanizado. Para estos pedidos, BWT Alpine recurría a varios talleres mecánicos, que tardaban varios días en mecanizar y entregar el molde.

Esta dinámica no permitía a los ingenieros gestionar fácilmente los flujos de trabajo para las pruebas de nuevos componentes, dado el gran número de moldes de inyección y materiales diferentes que debían probarse cada día. En esencia, los plazos tradicionales de producción de moldes no permiten una respuesta lo bastante rápida antes de la siguiente prueba para validar variantes.

Por ello, el equipo de BWT Alpine adoptó un enfoque aditivo para producir en menos tiempo los moldes necesarios para la gran variedad de prototipos.

Gracias a la impresora 3D de resina líquida Figure 4 Modular de 3D Systems, BWT Alpine fabrica ahora moldes de inyección desechables para responder rápidamente a esta necesidad. La versatilidad y facilidad de uso hacen de la Figure 4 Modular la herramienta perfecta para trabajar en las agitadas condiciones que impone la industria de la Fórmula 1.

El material Eggshell-AMB 10 de la Figure 4 permite fabricar moldes sacrificables, resistentes a la presión de inyección del material y a las altas temperaturas, de modo que el objeto final inyectado puede producirse en un solo día.

De este modo, BWT Alpine puede fabricar moldes internamente, sin tener que recurrir a proveedores externos. El tiempo de espera para obtener un prototipo funcional ha pasado de varias semanas a unas pocas horas.

La impresora Figure 4 Modular se encarga de la producción del molde de inyección de sacrificio con el material Eggshell-AMB 10, especialmente diseñado para el moldeo por inyección por su rigidez, resistencia a altas presiones y temperaturas, y facilidad de extracción de la pieza al final del proceso. Se inyecta silicona o poliuretano en el interior del molde y, una vez solidificado el material, se rompe el molde exterior, liberando el componente acabado y listo para las pruebas en carretera.

Las ventajas de la impresión 3D en BWT Alpine

-

La reducción del tiempo de producción: hoy sólo tardan 90 minutos en fabricar arandelas y elementos de estanqueidad para automóviles. Fabricarlos con moldes de fundición o mecanizado clásico habría llevado varios días, si no más de una semana.

-

Flexibilidad para hacer frente a un gran número de procesos y materiales diferentes gracias al uso del molde de sacrificio, en el que se pueden colar distintos materiales blandos, cerámicos y metálicos para realizar todas las pruebas necesarias.

Según Pat Warner, director de producción, la verdadera ventaja de este tipo de producción es la versatilidad del proceso de moldeo.

Warner comenta: “Disponemos de una enorme gama de materiales y podemos utilizarlos prácticamente todos en un día. No puedo imaginar otra forma de producir tantos componentes diferentes”.

-

El sencillo flujo de trabajo consiste en enviar el archivo 3D al programa 3D Sprint desde el que se lanza el trabajo de impresión y se finaliza el proceso pasando a la limpieza del molde de sacrificio por inmersión en un agente limpiador. En este punto, el molde de sacrificio está listo para recibir el material inyectado. En total, el proceso dura un día.

-

Alto rendimiento incluso en entornos difíciles. El sector de la Fórmula 1 exige que se mantengan unos niveles de rendimiento muy elevados: durante las carreras y las pruebas sobre el terreno, los coches están sometidos a importantes tensiones, tanto térmicas como mecánicas. En palabras de Warner: “Es un entorno aterrador en el que poner algo nuevo y nos esforzamos constantemente por alcanzar la perfección. Tenemos que asegurarnos de que todas las piezas rinden como se espera de ellas”.

La calidad superficial de las piezas acabadas que se consigue con los moldes 3D permite obtener un alto rendimiento aerodinámico incluso en piezas con formas muy complejas.

3DZ: un partner experto

En 3DZ somos distribuidores de las mejores marcas de impresoras de diferentes tecnologías: esto nos permite ofrecer a las empresas el apoyo en la elección de la solución que realmente se adapte a sus necesidades. ¿Quieres una consultoría gratuita con uno de nuestros expertos en impresión 3D?

Ponte en contacto con nosotros para concertar una cita.