Impresión 3D: innovación y artesanía en la producción de joyas

Con la impresora Projet 2500 Wax, esta histórica empresa integra a la perfección la fabricación aditiva en los procesos tradicionales de fundición a la cera perdida.

La experiencia de IMO Jewellery con la impresión 3D

Innovación y artesanía en la producción de joyas de alta gama

IMO srl es una empresa de Vicenza, en el corazón del distrito orfebre italiano. Su historia comienza en 1968, hace más de 50 años, durante los cuales IMO ha transformado y optimizado sus procesos productivos para satisfacer las necesidades del mercado y estar siempre al día.

Inicialmente los productos de referencia eran pulseras para relojes, luego la empresa pasó a la producción de sus propias líneas completas de cajas y pulseras de oro, especializándose así en la producción de componentes mecánicos de alta calidad.

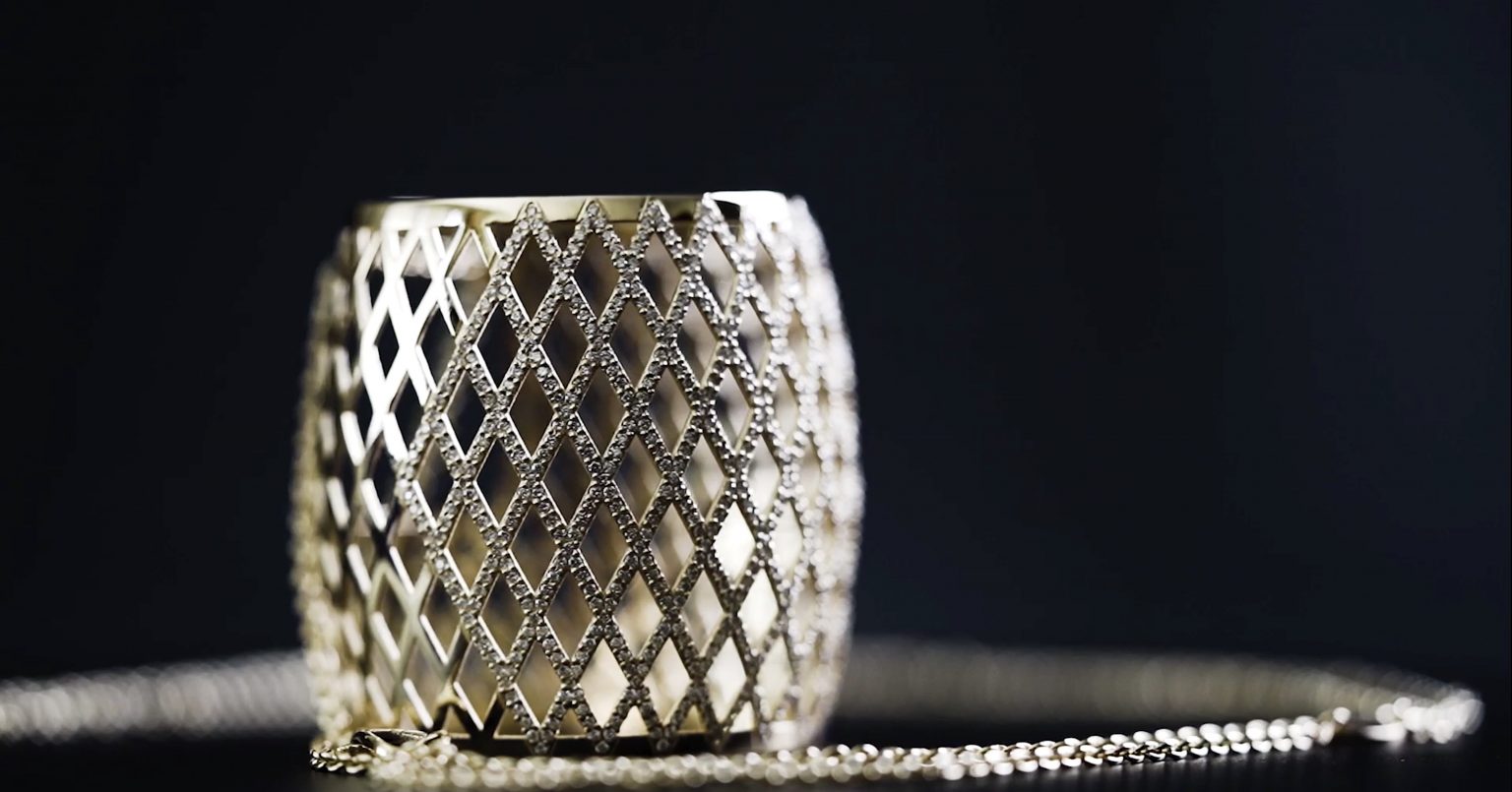

Con el relevo generacional, IMO se ha renovado aún más diversificando su producción y especializándose en joyería de alta gama. Hoy IMO es el proveedor de referencia de las más importantes marcas de joyería.

La empresa realiza internamente todo el proceso de fabricación de sus joyas: partiendo de la materia prima, crea el diseño, realiza la parte mecanizada, y las imprime en 3D. Los procesos de fundición, montaje y acabado también se realizan internamente.

Contar con sus propios empleados experimentados para llevar a cabo todo el proceso es sin duda un valor añadido, ya que les permite ofrecer a sus clientes respuestas más rápidas. IMO es capaz de realizar modelados en 3D y producir objetos con diseños especiales solicitados por encargo.

Impresión 3D para acelerar la respuesta a cliente

Antes, las muestras se fabricaban mediante sistemas tradicionales, es decir, fundición a la cera perdida o máquinas CNC, y el tiempo de desarrollo necesario era muy largo.

Hace unos diez años, IMO decidió introducir la impresión 3D por primera vez en la empresa, con el objetivo de agilizar la respuesta a los clientes que solicitaban muestras cada vez más rápido.

Los plazos de entrega se redujeron, pero la primera impresora 3D adquirida sólo fabricaba unas pocas piezas a la vez. Las necesidades de la empresa seguían creciendo y era necesaria una máquina más productiva.

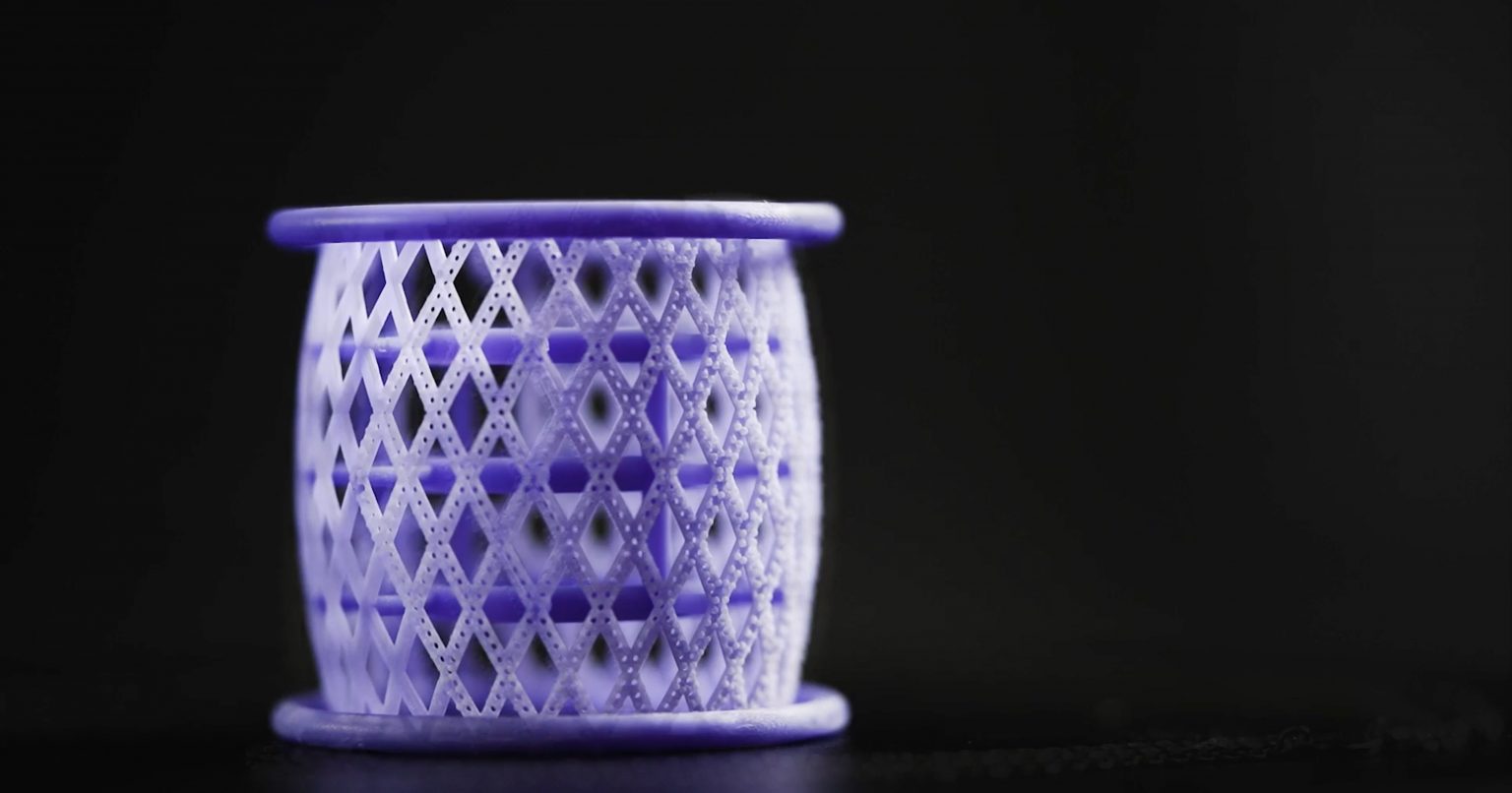

“Conocimos la Projet 2500 WAX de 3DSystems, que imprime en cera. Es una máquina muy rápida que no solo permite producir el prototipo en poco tiempo, sino incluso en serie, garantizando en todo momento una calidad muy alta.

Con la adquisición de esta impresora 3D, el tiempo necesario para tener la muestra lista para enseñar se ha reducido drásticamente de varios días (o incluso semanas en algunos casos) a un solo día. “Si hace diez años la introducción de la impresión 3D era una gran innovación, hoy en día”, afirma Gianni Corrado, de IMO, “sería realmente impensable prescindir de la impresora 3D.

“Conocimos 3DZ cuando compramos esta máquina: la profesionalidad que nos demostraron y la asistencia técnica que siempre nos han prestado nos han impresionado positivamente”.

Los expertos de 3DZ recomendaron esta misma impresora a IMO por la calidad de los modelos de cera que se obtienen. La cera M2 Cast es 100% fundible. El material de soporte soluble no afecta a las zonas a las que se adhiere, lo que garantiza una excelente calidad de superficie. La Projet 2500 Wax también se caracteriza por grandes volúmenes de impresión, alta velocidad, alta resolución y una capa de impresión de sólo 16 micras.

“Ahora la impresora Projet 2500 Wax se utiliza continuamente, precisamente por las grandes ventajas que nos ofrece”, Gianni Corrado, director general de IMO.

La impresión 3D permite diseñar objetos con la máxima libertad geométrica. Y gracias a la Projet 2500 Wax, es posible hacerlos realidad. Esta impresora está diseñada para producir, incluso en grandes volúmenes, sin comprometer nunca la calidad. Las piezas 100% de cera se integran perfectamente en el proceso estándar de fundición a la cera perdida, garantizando siempre un resultado fiable.

Michele Toniolo, Director de IMO, también cuenta: “La impresión 3D nos permite crear objetos imposibles de fabricar con los sistemas tradicionales: piezas con huecos especiales, socavados, geometrías muy complejas. Y todo ello con un ahorro de costes y de tiempo. “Con la 2500 Wax, se puede crear automáticamente un sistema de cepillado muy rápido que posteriormente no deja ningún residuo en la pieza final. La retirada de los soportes es extremadamente sencilla y las piezas resultantes son de excelente calidad.”

“A partir de un boceto, creamos después el diseño en 3D. El archivo se envía a la impresora, que fabrica el prototipo. Después procedemos a fundir la cera con el sistema de fundición a la cera perdida, y al cabo de un rato ya tenemos la pieza en nuestras manos.

Aquí, en IMO, la impresora funciona continuamente día y noche. Y en nuestra ausencia la máquina recupera de forma autónoma los archivos en la cola de impresión. Hoy en día sería impensable prescindir de la impresora 3D.